- 🟠 00:22 Загроза ударних БпЛАЗагроза БпЛА типу «Шахед»#м_Харків_та_Харківська_територіальна_громада

- #2421

Праздники. Есть время потоптать буковки, продолжу.

По сборочному чертежу видно, что компоновка как таковая не поменялась. Из принципиального-карбюратор "переехал" на другую половинку картера. Пришлось выпускной канал коробки лепесткового клапана врезать непосредственно в центральный топливоподающий канал головки двигателя. Корпус клапана достаточно хорошо "вжился" в двигатель, хотя с точки зрения аэродинамики топливовоздушной смеси есть сомнения, но, увы-другого решения не нашел. Следуещее значимое изменение- выкинул промежуточный картер. В нем расположены золотниковый клапан и крепление карбюратора. Также выбрасываем алюм. пластину отделяющую залотниковую камеру от водянной полости нижней части картера.

За работу! Как говорится,ломать - не строить, но ломать лучше с умом. Столкнулся со следующими проблемами. Снятие картера газораспределения вопросов не вызывает. Для удаления алюм пластины (которую все Гуру водомоторники рекомендуют не трогать- и это правильно) необходимо вывернуть все шпильки из картера. Дело это не без подводных камней. Шпильки сидят мертво. Дело в том, что для предотвращения самовыворачивания они ввернуты в отверстия с резьбой пройденным только первым метчиком и на горячую. У меня при выворачивании одна из шести обломилась под корень. Хреново, но не смертельно. Аккуратно сверлим отв. по центру шпильки примерно 3-4мм диаметром. Берем конц. азотную кислоту, разбавляем ее примерно 1:1 водой и обычным мед. шприцом с иголкой закапываем её в это отверстие. День мытарств с закапыванием кислоты и шпильки нет. Алюм. пластина после отворачивания пяти винтов не снимается просто так. Её прокладка на заводе промазывается каким-то полимером. Но при помощи лезвия канц. ножа и нагрева примерно до 100 градусов легко отделяется от картера. Нам открывается прекрасный вид на "внутренности". Да! ничего красивого тут нет!

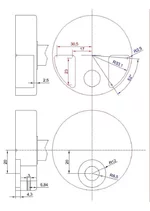

Займусь верхней половинкой картера. Эврика! нашел в Салюте то, о чем ни кто еще не писал. Верхняя половинка картера. При осмотре водяной рубашки обратил внимание на отложение накипи на внутренней поверхности. Её особенно много с той стороны, где расположена стальная позиционирующая втулка, а с противоположенной стороны накипи практически нет. Всё просто. Между внешним корпусом картера и кривошипно-шатунной камерой, в местах прохождения шпилек есть перемычки. Они придают жесткость внешней части корпуса, но препятствуют удалению воздуха поджимаемого водой. В этих воздушных карманах и образуется или окисел или накипь. Как бы не называлась - без нее лучше. Избавиться помогут три отверстия диаметром около 1.8-2.0мм сделанных в основании перемычек. Перемычку засверливал с двух сторон на высоте 3-4 мм от основания. На снимке видна белая точка с левой стороны.

По сборочному чертежу видно, что компоновка как таковая не поменялась. Из принципиального-карбюратор "переехал" на другую половинку картера. Пришлось выпускной канал коробки лепесткового клапана врезать непосредственно в центральный топливоподающий канал головки двигателя. Корпус клапана достаточно хорошо "вжился" в двигатель, хотя с точки зрения аэродинамики топливовоздушной смеси есть сомнения, но, увы-другого решения не нашел. Следуещее значимое изменение- выкинул промежуточный картер. В нем расположены золотниковый клапан и крепление карбюратора. Также выбрасываем алюм. пластину отделяющую залотниковую камеру от водянной полости нижней части картера.

За работу! Как говорится,ломать - не строить, но ломать лучше с умом. Столкнулся со следующими проблемами. Снятие картера газораспределения вопросов не вызывает. Для удаления алюм пластины (которую все Гуру водомоторники рекомендуют не трогать- и это правильно) необходимо вывернуть все шпильки из картера. Дело это не без подводных камней. Шпильки сидят мертво. Дело в том, что для предотвращения самовыворачивания они ввернуты в отверстия с резьбой пройденным только первым метчиком и на горячую. У меня при выворачивании одна из шести обломилась под корень. Хреново, но не смертельно. Аккуратно сверлим отв. по центру шпильки примерно 3-4мм диаметром. Берем конц. азотную кислоту, разбавляем ее примерно 1:1 водой и обычным мед. шприцом с иголкой закапываем её в это отверстие. День мытарств с закапыванием кислоты и шпильки нет. Алюм. пластина после отворачивания пяти винтов не снимается просто так. Её прокладка на заводе промазывается каким-то полимером. Но при помощи лезвия канц. ножа и нагрева примерно до 100 градусов легко отделяется от картера. Нам открывается прекрасный вид на "внутренности". Да! ничего красивого тут нет!

Займусь верхней половинкой картера. Эврика! нашел в Салюте то, о чем ни кто еще не писал. Верхняя половинка картера. При осмотре водяной рубашки обратил внимание на отложение накипи на внутренней поверхности. Её особенно много с той стороны, где расположена стальная позиционирующая втулка, а с противоположенной стороны накипи практически нет. Всё просто. Между внешним корпусом картера и кривошипно-шатунной камерой, в местах прохождения шпилек есть перемычки. Они придают жесткость внешней части корпуса, но препятствуют удалению воздуха поджимаемого водой. В этих воздушных карманах и образуется или окисел или накипь. Как бы не называлась - без нее лучше. Избавиться помогут три отверстия диаметром около 1.8-2.0мм сделанных в основании перемычек. Перемычку засверливал с двух сторон на высоте 3-4 мм от основания. На снимке видна белая точка с левой стороны.